机械与原辅材料 现代工业体系的双重基石

在现代工业体系中,机械与原辅材料如同双轮驱动,共同构成了实体经济发展的基石。二者相辅相成,缺一不可,共同支撑着从基础制造到高端智造的产业跃迁。

一、 机械:工业的骨骼与肌肉

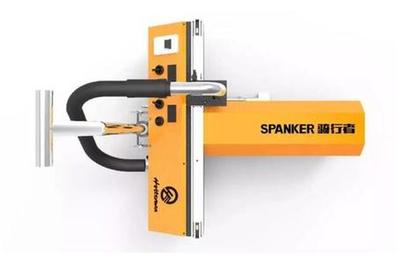

机械是生产工具的核心体现,是将设计蓝图转化为实体产品的直接执行者。它涵盖了从简单的机床、泵阀到复杂的自动化生产线、工业机器人乃至高精度数控中心。

- 功能核心:机械的本质是能量的转换与传递,以及对物料(即原辅材料)进行形状、性质改变的物理载体。它决定了生产的效率、精度与规模。

- 技术演进:机械的发展史,就是一部工业革命史。从蒸汽动力到电气化,再到如今的数字化、智能化(如工业4.0),机械的每一次进化都极大地解放了生产力,重塑了产业形态。智能机械通过集成传感器、控制器和数据分析,实现了自适应生产与预测性维护。

- 产业链位置:机械制造业本身就是一个庞大的产业,同时它又为几乎所有其他行业(如汽车、电子、食品、化工)提供装备,是典型的“生产生产资料的产业”,其水平直接决定了一个国家工业的整体竞争力。

二、 原辅材料:工业的血液与细胞

原辅材料是构成一切工业产品的物质基础。其中,“原材料”通常指未经加工或初步加工的自然资源(如矿石、原油、农产品),“辅助材料”则是在生产过程中起辅助作用但不构成产品主体的物料(如催化剂、润滑油、包装材料)。

- 物质基础:无论是坚固的钢结构、轻质的合金部件,还是精密的半导体芯片、柔性的显示屏,其物理化学性能首先由其构成材料的本质决定。材料的突破往往引领产品的革命(如硅材料之于信息技术,碳纤维之于航空航天)。

- 性能关键:原辅材料的纯度、均匀性、稳定性等指标,直接影响最终产品的质量、寿命与可靠性。在高端制造领域,对特种材料(如高温合金、生物相容材料、光学晶体)的依赖尤为突出。

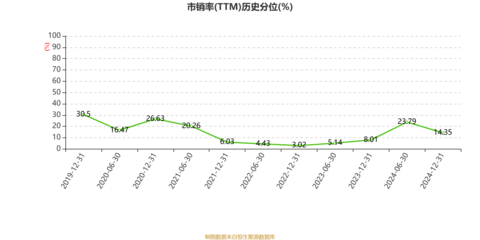

- 成本与供应链:原辅材料是生产成本的主要组成部分,其价格波动和供应安全直接关系到产业链的稳定。全球化的供应链使得材料来源多元化,但也带来了地缘政治和物流风险。

三、 协同共生:从“制造”到“智造”的融合之路

机械与原辅材料并非孤立存在,它们的深度融合正推动制造业向更高层次发展。

- 材料推动机械革新:新材料的出现,要求并催生了新的加工机械与工艺。例如,复合材料的广泛应用,推动了自动铺丝机、热压罐等专用设备的发展;脆性材料的精密加工,需要超精密机床。

- 机械赋能材料应用:先进的机械装备使得材料的潜力得以最大化。五轴联动数控机床可以加工出极其复杂的钛合金构件;增材制造(3D打印)技术能够直接将金属粉末或树脂材料成型为传统工艺无法实现的结构,极大地拓展了材料的设计自由度。

- 数字化时代的深度集成:在智能工厂中,机械(智能装备)与原辅材料通过物联网(IoT)和制造执行系统(MES)被紧密连接。系统可以实时监控材料的消耗、设备的运行状态,并根据材料特性自动调整工艺参数,实现质量闭环控制与资源最优配置。

机械的智能化与原辅材料的高性能化、绿色化将是明确的发展方向。绿色节能机械与可循环、生物基等环保材料的结合,是可持续发展的重要路径。面对复杂多变的国际环境,夯实机械制造与关键材料研发的自主基础,保障产业链供应链的韧性与安全,对于建设制造强国具有不可替代的战略意义。机械与原辅材料,这一对古老的工业伴侣,必将在新一轮科技与产业变革中,继续扮演着无可替代的核心角色。

如若转载,请注明出处:http://www.lnmgjx.com/product/331.html

更新时间:2026-02-02 13:38:26